УРОВЕНЬ, ДАВЛЕНИЕ, ТЕМПЕРАТУРА, РАСХОД В РЕЗЕРВУАРАХ, СИЛОСАХ, ЦИСТЕРНАХ, ТАНКАХ, КОТЛАХ, ТРУБОПРОВОДАХ, БАССЕЙНАХ, КАНАЛАХ

УРОВЕНЬ, ДАВЛЕНИЕ, ТЕМПЕРАТУРА, РАСХОД В РЕЗЕРВУАРАХ, СИЛОСАХ, ЦИСТЕРНАХ, ТАНКАХ, КОТЛАХ, ТРУБОПРОВОДАХ, БАССЕЙНАХ, КАНАЛАХ

Выходной сигнал от каждого радарного уровнемера поступает на панели отображения в помещении управления, в соответствии с процентным содержанием сырьевых материалов внутри каждого силоса и общим объёмом материалов.

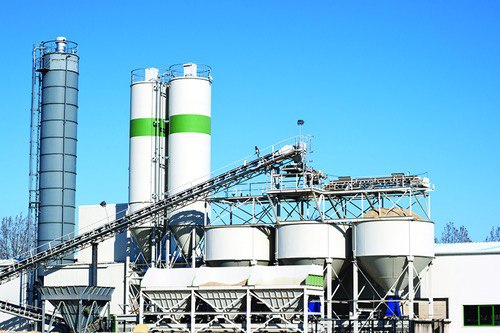

Несколько исходных материалов являются основными при производстве строительных конструкций из бетона. Здания, мосты, дамбы, дороги, взлётные полосы аэропортов во всем мире выполнены из бетона. Римляне использовали бетон более 2000 лет назад при постройке Колизея, который по-прежнему стоит на своём месте.

Главный компонент бетона, цемент, изготавливается из известняка с добавлением других компонентов, дающих прочность и водостойкость. Портландцемент, как основной тип цемента, изготавливается методом измельчения известняка, внесением некоторого количества добавок, а затем эта смесь обжигается в больших ротационных, вращающихся клинкерных печах при температуре около +1470 °C.

Когда сырьевая смесь проходит стадию обжига, некоторые вещества выделяются в виде газов. Прошедшее стадию обжига вещество, называемое клинкер, выходит из ротационной печи горячим и представляет собой шарики серого цвета. Далее, клинкер подвергают помолу в шаровой мельнице, до пылевидного состояния, при этом на 1 кг клинкера содержится 3,30x10e11 частиц цемента.

В США, Восточная Пенсильвания, в городе Лихай Валле, находится место рождения и сердце американской цементной промышленности. Город расположен вблизи залежей известняка. 42 квадратных километра, находящиеся на расстоянии 60 километров от Филадельфии, являются местом расположения крупнейшего предприятия по производству цемента.

Основанное в 1928 году цементное предприятие, является движущей силой национальной экономики и примером энергоэффективности производства. 150 работников предприятия и две клинкерные печи производят миллионы тонн цемента каждый год.

После охлаждения, клинкер из ротационных печей поступает в два больших силоса. Оба силоса расположены позади соответствующей ротационной печи. Силосы имеют высоту 24 м и 12 м в диаметре. Каждый силос может хранить до 10 000 тонн клинкера. Только что произведенный клинкер, попадая в силос через верхнюю часть, имеет достаточно высокую температуру +137°...+148° С и создает большое количество пыли.

Согласно информации, полученной от инженерного персонала предприятия, данные об уровне клинкера в силосах очень важны для оценки общей производительности цементного предприятия.

Если мы не имеем информации об уровне клинкера в силосах, мы не можем точно рассчитать количество исходных материалов для загрузки в сушилку, а так же время и температуру процесса изготовления клинкера, и в итоге количество готового клинкера. Это означает потерю денег, энергии и исходных материалов, говорит инженер управления технологическим процессом цементного предприятия.

Так же он заметил, что уровень клинкера в силосах позволяет определить момент выключения мощных шаровых мельниц, мощностью 3677 КВт каждая, применяемых для размалывания клинкера. В результате помола образуется конечный продукт, портландцемент.

Точное измерение, и главное, сделанное в нужное время, уровня клинкера в силосах представляет собой трудную задачу, так как на предприятии используется ручной метод измерения уровня. Мы вынуждены направлять работника на верхнюю часть силосов, где он измеряет уровень клинкера отвесом с грузом, сказал инженер цементного предприятия.

Это измерение следует производить в двух точках, чтобы усреднить показания уровня, так как поверхность клинкера расположена в виде конуса или воронки. Это неприемлемо не только из-за потери рабочего времени персонала, но и большой погрешности измерений. Такой способ измерения уровня противоречит концепции безопасности, так как работник цементного предприятия вынужден подниматься на высоту почти 24 м, иногда в плохую погоду, подвергая себя воздействие тепла и запыленности внутри силосов.

Задачу измерения уровня клинкера в силосах предприятие решает путем непрерывного измерения уровня для правильного прогнозирования технологического процесса. При этом так же должна решаться задача оценки качества клинкера, выходящего из ротационной печи и направляющегося в охладитель.

Первая попытка измерения уровня с помощью ультразвукового уровнемера, предложенного местным предприятием автоматизации, оказалась неудачной. Ультразвуковой уровнемер не имел устройства позиционирования и фокусировки излучателя.

Цементное предприятие обратилось к другому поставщику средств измерения уровня, чтобы оценить ситуацию с измерением уровня клинкера и помочь цементному предприятию с выбором альтернативного решения. Представители предприятия, предлагающего средства измерения, поднялись на верхнюю часть силосов и оценили условия измерения в них.

Касательно ультразвукового уровнемера было установлено, что уровнемер работал в нижней точке уровня клинкера на пределе своего диапазона измерения. К тому же, температура поступающего в силос клинкера была выше предельно допустимой для этого вида уровнемеров. Это приводило к отказам уровнемера и уменьшало срок его службы.

Как альтернативное решение был предложен радарный уровнемер, устанавливаемый на верхнюю часть силоса с поляризационной антенной и защитным противопылевым кожухом.

Радарный уровнемер имел принцип работы, основанный на измерении частотно-модулированной поднесущей (FMCW) с высоким соотношением сигнал - шум для измерения уровня сыпучих веществ в условиях экстремальной запыленности. Радарный уровнемер обладал диапазоном измерения до 24 м при температуре до +180° С. Характеристики радарного уровнемера превосходили параметры ранее предложенного ультразвукового уровнемера.

Радарный уровнемер так же обеспечивал сложный алгоритм обработки принятого сигнала и имел интеллектуальные способности. Этот прибор был сделан на опыте разработки и использования более 1 миллиона приборов бесконтактного измерения уровня.

Адаптивный порог пропускания принятого сигнала и автоматическая настройка чувствительности прекрасно подошли для применения в клинкерных силосах. Технология снятия отпечатка отражения эхо - сигнала с пустого силоса позволила фильтровать ложные отражения от поверхностей силоса. Это позволило получить более точный сигнал и повысить надежность измерений.

Радарный уровнемер представляет собой прочную и надежную конструкцию, с фланцевым или резьбовым присоединением, и рупором излучателя. Для клинкерного силоса был использован радиопроницаемый пластиковый кожух во избежание проникновения пыли в излучатель и осаждения пыли на нем, так как внутри силосов пыль является постоянно присутствующим фактором. Высокая температура не причиняет вреда уровнемеру радарному, так как он рассчитан на более высокую температуру измеряемой среды.

Установка радарного уровнемера на верхнюю часть силоса прошла без затруднений. После начала работы уровнемера была проведена процедура отсечения ложных отражений от препятствий внутри силосов. Для этого использовалось программное обеспечение для персонального компьютера, с помощью которого через коммуникационный протокол HART, была произведена съемка отражений от препятствий в пустом силосе. Далее радарный уровнемер работал без замечаний.

Цементное предприятие теперь проводит непрерывные измерения в клинкерных силосах, получая данные об объеме клинкера во всех силосах.

Работники нашего предприятия, находясь в комнате управления, могут рассчитать количество клинкера точно и в любое время. Это большая помощь, потому что теперь мы знаем, насколько хорошо протекает технологический процесс, и мы можем делать необходимые изменения процесса, чтобы сырьевая смесь поступала в сушку в оптимальном количестве, говорит инженер по управлению технологическим процессом.

Цементное предприятие не проводило наблюдение за снижением себестоимости в результате повышения эффективности управления технологическим процессом, но предполагается, что управление обжигом на основе данных об уровне в клинкерных силосах позволило снизить затраты энергии.

Фактически ротационные печи используют 64 миллиона литров условного топлива для замещения половины каменного угля, используемого для обжига. И даже малый процент повышения эффективности технологического процесса будет преобразован в огромные денежные суммы годовой экономии, не говоря уже об уменьшении вредных выбросов.

Продуктивность технического персонала это второе преимущество применения уровнемеров радарных. Ручное измерение в каждом силосе занимало не менее одного часа в день. Это приблизительно 520 человеко - часов в год и почти четверти годового рабочего времени работника предприятия. Это время наш работник может потратить с большей эффективностью, находясь на земле.Так же исчез риск для работника предприятия при подъеме на высоту 24 м, иногда в плохую погоду, подвергаясь при этом воздействие тепла, запыленности, воздействию агрессивных веществ внутри силосов.

стр. |

|

, |

|

, |

|

, |

|

|---|

С 1 сентября 2010 года предприятие предоставляет 3-х летнюю гарантию на все приборы. Этого удалось достичь существенными вложениями в конструирование отказоустойчивых приборов, производство с применением заполнения корпусов азотом, с последующим компандированием, систему контроля качества готовых приборов.

Последнее десятилетие можно рассматривать как экспансию промышленного оборудования и контрольно-измерительной техники производства Китая. Низкая цена упорно побивает все доводы разума о том...